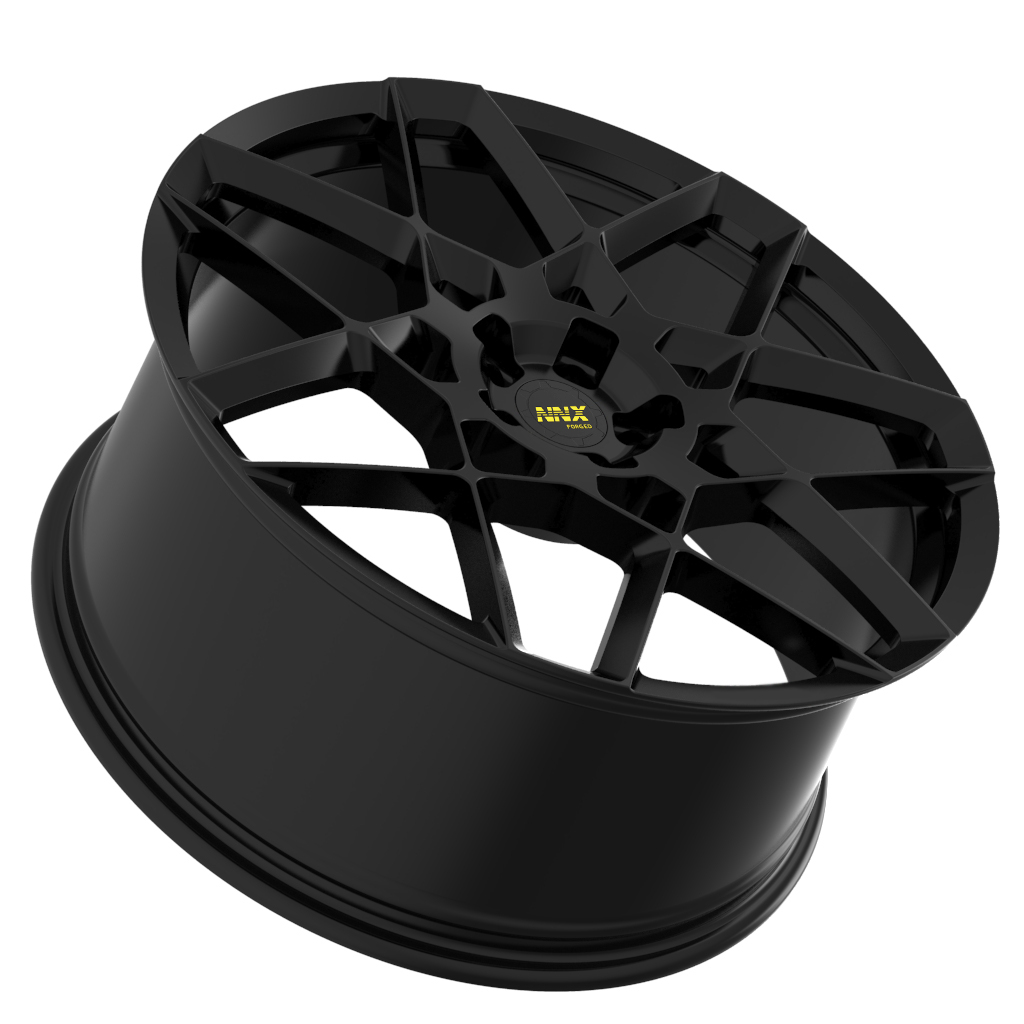

NNX-D912 22X10 ET 38 PCD 5X120 센터 홀 72.6 1피스 단조 휠(커스텀 16-24인치, 모든 날짜)

회색 소재 선택

거칠기 결정은 거친 제조의 경제성뿐만 아니라 가공의 경제성에도 영향을 미칩니다. 따라서 마오위 결정 시 열처리 요소와 냉간 가공 요건을 모두 고려하여 마오위 링크 결정 공정에서 부품 제조 비용을 절감해야 합니다.

기계 가공에는 흔히 발생하는 털 결함이 많으며, 동일한 털 결함에 대한 제조 방법도 다양합니다. 기계 제조에는 주조, 단조, 프로파일, 용접 부품 등 여러 가지 일반적인 털 변형이 있으며, 스탬핑 부품과 냉간 압착 부품도 있습니다. 양모 손상의 유형에 따라 제조 및 가공 특성이 다릅니다.

복잡한 형상의 부품은 주조로 제작해야 합니다. 대부분의 주물은 모래형으로 주조되며, 목형 수공 주조와 금속형 주조로 나뉩니다. 목형 수공 주조는 정밀도가 낮고 가공 면적이 넓어 생산성이 낮으며, 소형 또는 대형 부품의 건식 생산에 적합합니다. 금속 기계는 생산성과 주조 정밀도가 높지만, 장비 비용이 높고 주조 중량이 제한적이어서 중소형 주물의 대량 생산에 적합합니다. 또한, 고품질이 요구되는 소량의 소형 주물(예: 가압 주조, 원심 주조, 용융 주형 주조)을 주조할 수 있습니다.

휠 허브의 구조로 인해 휠의 윈도우는 사선, 곡선, 호 등 다양한 선 유형으로 복잡하게 구성됩니다. 또한, 휠의 전체적인 형상 구조는 호형 볼록부, 경사진 원통형 원뿔 표면, 그리고 무게 감소 피트와 같은 물리적 구조를 포함합니다. 따라서 휠의 솔리드 구조는 매우 복잡합니다. 구조의 복잡성을 고려할 때, 부품의 털 빠짐을 제조하는 방법은 사천 주조법을 사용하여 생산 과정에서 털 빠짐을 최소화해야 합니다.

1. 러프타입을 선택할 때 고려해야 할 사항

(1) 부품 소재 및 기계적 성능

부품의 재질은 모발 손상의 유형을 대략적으로 결정합니다. 예를 들어, 주철이나 청동과 같은 재질의 부품은 블랭크 주조(blank casting)로 사용해야 합니다. 강철 부품의 형상이 복잡하지 않고 기계적 특성이 너무 높지 않은 경우, 프로파일을 선택할 수 있습니다. 중요한 강철 부품의 경우, 기계적 성능을 보장하기 위해 블랭크 주조를 선택하는 것이 좋습니다. 에센스(Essence)

(2) 부품의 구조 및 형상

복잡한 형상의 러프는 일반적으로 주조로 제작됩니다. 얇은 벽의 부품은 모래 주조에 적합하지 않습니다. 소형 및 중형 부품은 고급 주조 방법을 고려할 수 있습니다. 대형 부품은 모래 주조로 주조할 수 있습니다. 일반 계단 샤프트의 경우, 계단의 직경이 크지 않으면 원형 막대를 사용할 수 있습니다. 각 단의 직경이 클 경우 재료 소비량과 기계 가공을 줄이기 위해 단조 러프를 선택하는 것이 적합합니다. 대형 부품은 일반적으로 자유 단조를 선택하고, 소형 및 중형 부품은 금형 단조를 선택할 수 있습니다. 일부 소형 부품은 완전한 블랭크로 제작할 수 있습니다.

(3) 생산 유형

일괄 생산 부품의 경우, 높은 정확도와 생산성을 갖춘 대략적인 제조 방법을 선택해야 합니다. 예를 들어, 주조 부품은 금속 기계 모델링이나 정밀 주조를 사용하고, 단조 부품은 단조 및 귀금속을 사용합니다. 시간당 정밀도와 생산성이 낮은 대략적인 제조 방법을 선택해야 합니다.

(4) 기존 생산 조건

블랭크의 종류와 제조 방법을 결정하려면 기술 수준, 장비 상태, 외부 협력 가능성 등 구체적인 생산 조건을 고려해야 합니다.

(5) 새로운 기술, 새로운 공정, 새로운 소재의 도입을 충분히 고려합니다.

기계 제조 기술의 발전과 함께, 새로운 기술, 새로운 공정, 그리고 신소재를 거친 소재 제조에 적용하는 방식 또한 급속도로 발전했습니다. 정밀 주조, 정밀 단조, 냉간 압착, 분말 야금, 엔지니어링 플라스틱 등 기계 가공에 사용되는 소재의 종류가 점점 더 많아지고 있습니다. 이러한 공법의 사용은 가공량을 크게 줄였으며, 가공 없이도 가공 요건을 충족할 수 있어 경제적 이점이 매우 큽니다. 따라서 양모를 선택할 때는 신중한 고려가 필요합니다.

- 최소 주문 수량:4개/조각

- 공급 능력:월 100000개/개